首钢股份4000m³高炉停开炉生产实践

发布时间:

2023-02-27

来源:

作者:

首钢股份3#4000m3高炉于2010年1月8日投产。当前因炉衬侵蚀严重,给生产安全带来隐患,同时由于长期加钛护炉,活跃度降低。为彻底消除安全隐患,进一步达产、降耗,2022年6月底,对3#高炉组织开展检修作业,并由华西科技集团进行炉身喷涂造衬等维修项目。

1 停风降料面操作

1.1停风前准备工作

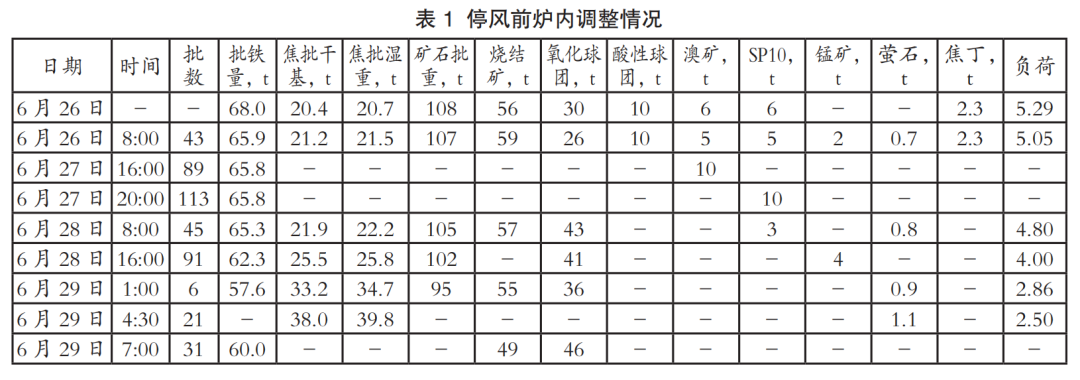

停风检修前一周,由于焦炭质量下降,炉内压量关系偏紧。通过积极调整,疏导中心煤气,稳定炉况,保证了停风前炉内顺行状态良好以及炉温、物理热充足。考虑放残铁情况,加入锰矿保证铁水流动性。6月26日,退第一步负荷时,加入量2t/批,按照0.50%左右控制铁中锰含量;退全焦负荷时,加入量4t/批,按照0.80%左右控制锰含量。停风前炉内调整情况见表1。

1)钛矿使用情况。为了保证放残铁的效果,提前停钛矿。停钛矿后炉缸侧壁热电偶温度小幅升高,炉底温度至停炉升高10℃。

2)萤石使用情况。降料面开始前72h,加入0.7t/批,渣中CaF2为1.23%;降料面开始前24h,加入0.8t/批,渣中CaF2为2.67%,低于3.5%的计算值。退全焦负荷时加入0.9t/批,退至2.5负荷时加入1.1t/批。降料面过程中,渣中CaF2最高为3.1%。

3)锰矿使用情况。加入2t/批时,铁中[Mn]在0.52%左右,达到0.5%计算值;加入4t/批时,铁中[Mn]在1.0%左右,高于0.8%计算值。

4)焦炭使用情况。6月份,焦炭结构为90%一级干焦+10%亚鑫干焦。退全焦负荷时改为100%湿焦。为减小中心焦炭堆尖,加盖面焦时调整装料,减少中心焦量。

5)氧气使用情况。随着高炉负荷降低,为保证合理理燃温度,氧气由24000m3/h逐步降低至8000m3/h。29日10时45分,因煤气热值高氮氧化物超标,氧气减至5000m3/h。11时23分,停氧。

6)设备情况。降料面之前,对雾化喷头试水,单根管平均流量18.5t/h左右,实际最大打水能力在220t/h以上。改造氮气路由,流量计数据接入值班室,入炉氮气量在1140m3/h。

1.2降料面过程

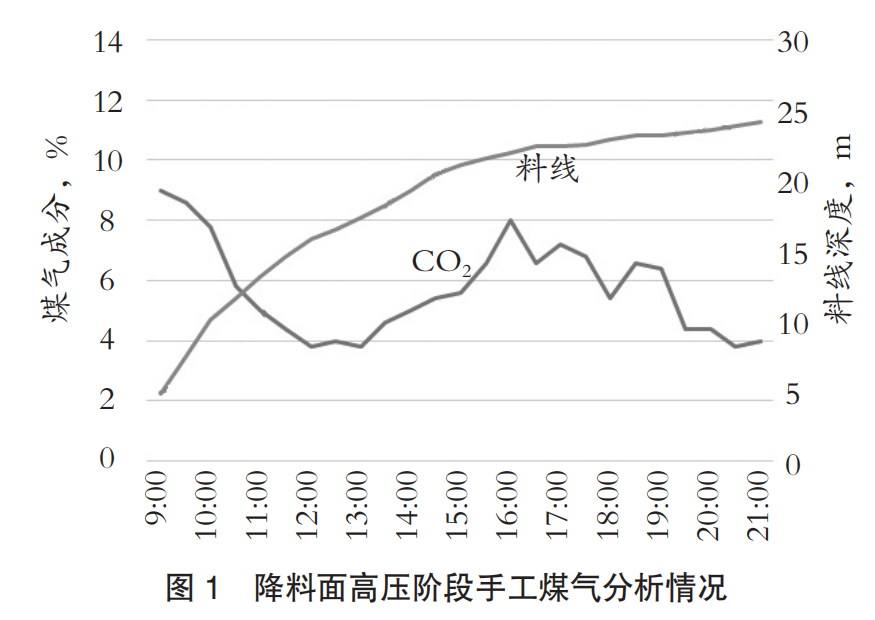

6月29日8时25分,加入盖面焦后开始降料面;11时23分,料线进入炉身中下部,停氧;14时20分,料线进入炉腰,喷吹氮气量达到最大5500m3/h。期间基于煤气成分分析结果及雷达探尺数据,判断料面位置。当H2%上升接近CO2%值(图1)时,料面在炉身下部;H2%>CO2%时,料面进入炉腰;CO2%回升,料面进入炉腹,降至炉腹中部。21时28分,改常压停气;30日3时18分,停风,降料面工作顺利完成。

此次降料面从8时25分开始,至21时28分改常压,总耗风量达到3.51×106m3,占比78.07%,耗时13h3min。常压段总耗风量0.99×106m3,占比21.93%,耗时5h50min。此次降料面共计耗时18h53min。

本次停气炉顶温度控制在300-350℃左右,改常压风量最低减至1300m3/h,风压减至0.45kg/cm2,顶压降至0.25kg/cm2。

此次降料面,高压段风温由1121℃降至900℃,常压段开始后逐步提高风温,最高风温1002℃。

整个降料面过程压量关系控制的较好。严格按照料线-风量曲线进行控制,通过及时主动减风适应,避免了爆震情况的发生,料线降至炉腹下部,效果比较理想。

1.3出铁情况

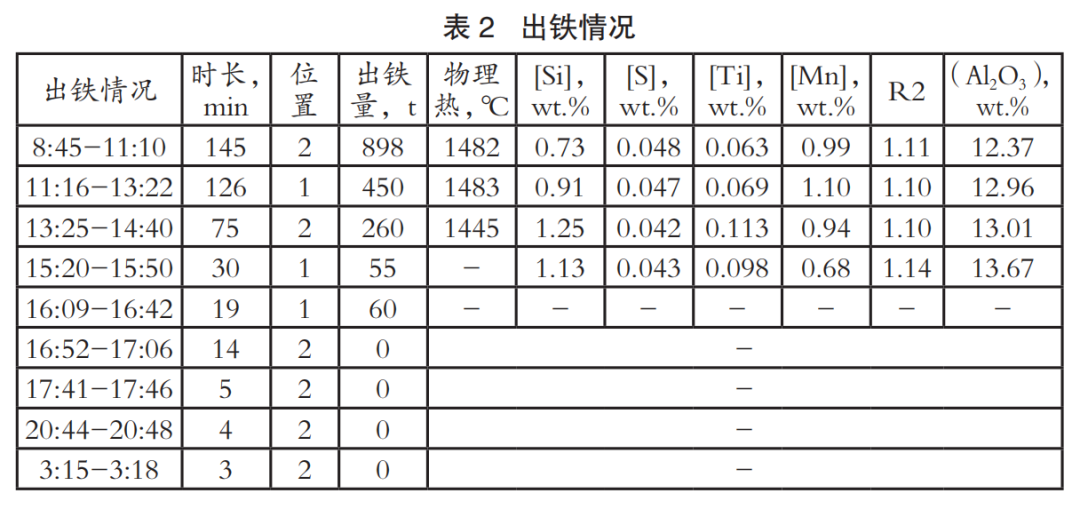

本次降料面采取双出铁场零间隔出铁。降料面期间共出铁9次,其中高压段8次、常压段1次。前五次共计出铁1723t,之后未见铁(表2)。

1.4降料面总结

退全焦负荷后入炉焦采用全湿焦,降低停炉成本;降料面前期高压段采用大风量富氧方式,风量顶压匹配合理,大大加快了降料面的进程,减少总风量消耗;炉顶打水量和顶温控制比较理想,全程未发生爆震现象。

降料面前,为了保证炉缸热度而及时退负荷。退全焦负荷以后炉内操作参数合理,炉温、铁温合适,整个降料面过程炉温充足。锰矿加入后,铁中锰含量达到了计划值,很好地改善了铁水流动性,为后续残铁排放干净奠定基础。

2 放残铁操作

2.1准备工作

根据冷却壁各层温度计算炉缸更大侵蚀深度,并使用炉皮测温验证侵蚀情况。通过计算残铁量,并结合现场实际情况,确定放残铁眼标高和角度。

2.2放残铁过程

30日3时18分,高炉停风,开始切割炉皮工作。

20时38分,残铁眼烧开,残铁流出。铁水温度1120℃,最高1237℃。

23时55分,堵残铁眼,放残铁工作结束。

全程用时3h17min,放出的残铁量估重为700t。

3 炉身喷涂造衬

3.1施工过程

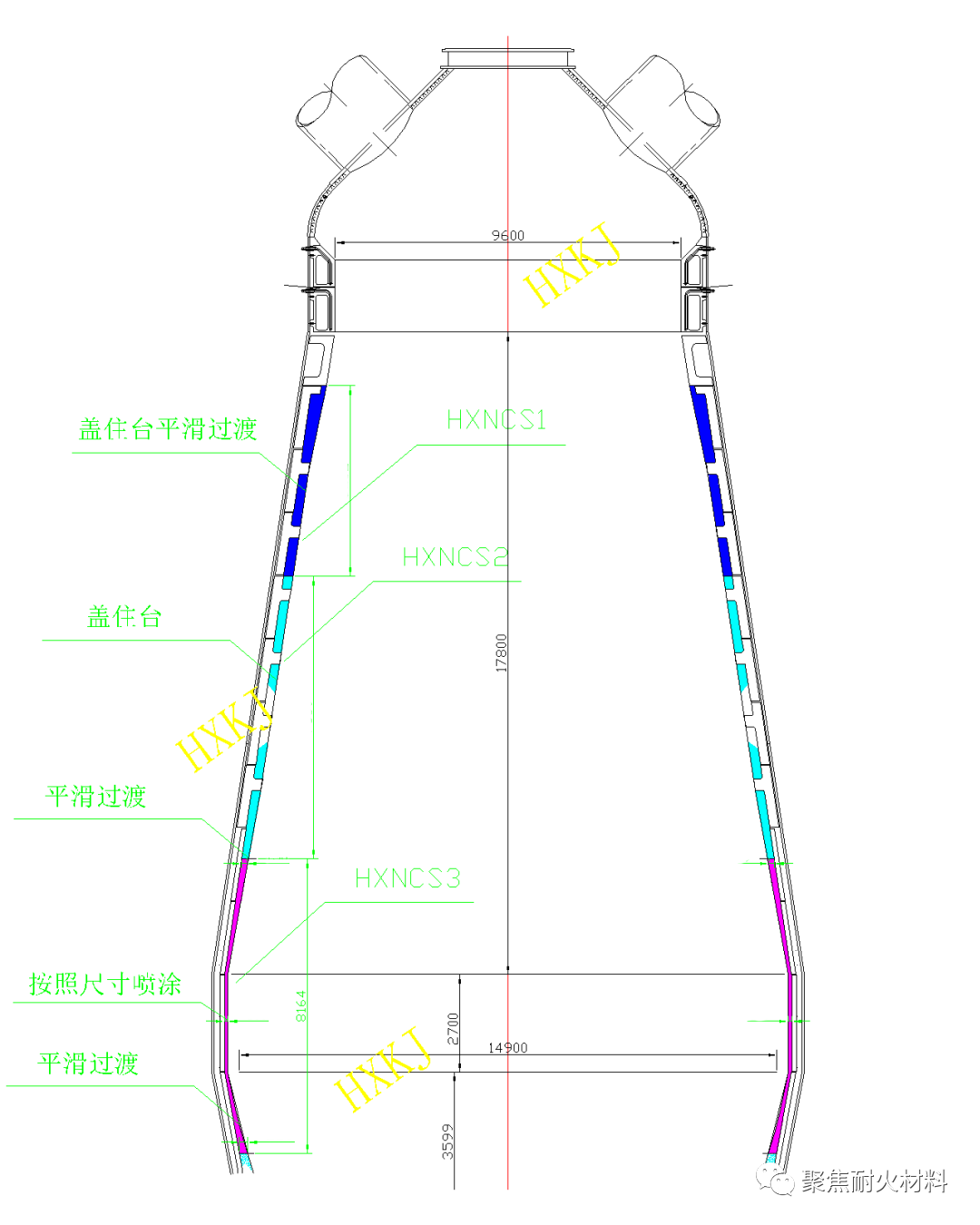

首钢股份3#4000m3高炉喷涂采用了华西科技第六代湿法喷注造衬技术,采用北科大激光三维立体扫描,针对高炉各个部位不同的工况环境,分析高炉各部分耐材受侵蚀的原因,有针对性地使用高炉内衬上部喷注料和下部喷注料,喷涂用时48小时完工,圆满完成了首钢股份3#4000m³高炉抢修项目,该施工不仅恢复到设计炉型,也实现了快速挂渣,迅速达产的目的。华西科技全体施工人员凝心聚力,饱满的工作热情、昂扬的斗志、务实的工作作风得到客户的高度赞誉,荣获此次工程“优秀组织奖”。

3.2第六代湿法喷注造衬技术优势

(1)华西科技第六代湿法喷注造衬技术采用溶胶结合,使材料间的结合具备亲和性,材料结构得到进一步的优化,摒弃传统的加水结合工艺,解决了传统工艺上水料结合差,粘结后容易脱落的现象。

(2)根据数年来的施工反馈,施工反弹率≤5%,且喷注时不产生粉尘及有毒有害气体,不污染环境,从而避免出现因粉尘影响TRT的正常运转。

(3)高压喷射形成的内衬,在高炉内衬形成高致密的内衬体、气孔率低、密度大,具有抗侵蚀性和耐磨性,从而实现快速挂渣,迅速达产的目的。

(4)稳定边缘气流,提高高炉冶炼强度有明显作用。

(5)快速恢复合理炉型、提高产量、降低能耗,是高炉长寿的一种更为快捷有效的方法。

(6)智能造衬、节能降耗造衬,高炉开炉后会产生氮气,与炉壁二次结合不断地智能化维护炉型造衬,从而使煤气流往高炉中心汇聚流通,从而达到节能降耗的效果。通过钢铁企业生产数据统计显示,华西第六代湿法喷注造衬技术降焦比最高可达7%,利用系数提升,平均创造铁水直接利润效益近五千万元!

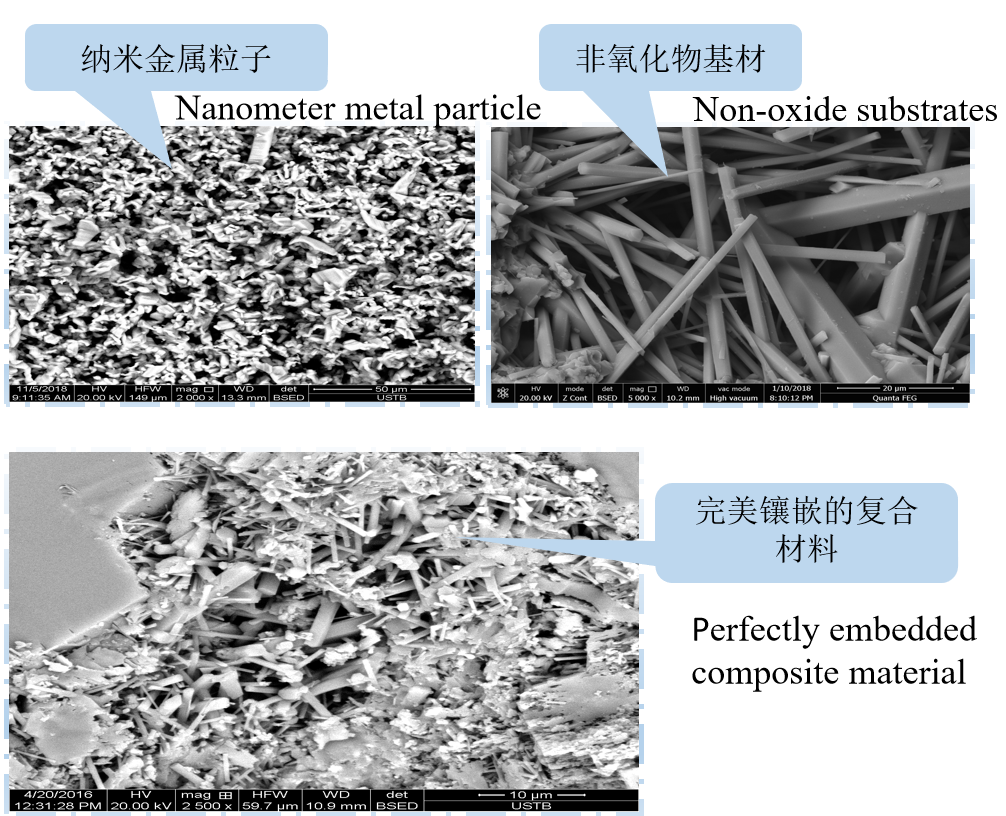

3.3塞隆高强复合喷注料研发理念

(1)利用金属(Si/Al)的延展性实现塑性成型,利用高炉内的氮化及还原气氛实现使用中原位合成高温增强相(Si3N4/SiAlON),与非氧化物基材形成完美的镶嵌结构,同时实现:

◆优异的抗化学侵蚀性能

◆使用过程中具有自修复功能

◆良好的抗热震性能

(2)以金属-非氧化物复合材料体系为基底,通过非氧化物表面改性,采用溶胶凝胶成型工艺实现:

◆良好的流动性

◆快速干燥性能

◆干燥后的整体稳定性

华西科技第六代塞隆高强复合喷注料,解决了传统水泥结合喷涂料的缺陷。具有优异的耐磨性能,良好的化学稳定性,抗折强度更高,导热性能更好,同时具备优质的造渣能力。

4 开炉送风操作

4.1送风前准备

8月2日0时整,3#高炉正式开始烘炉。

6日10时10分,烘炉完成,开始高炉凉炉、装道木、打压。

9日9时28分,开始装开炉料。风口中心线以下1.5m至风口中心线填充焦炭,风口中心线以上共加净焦31批、空焦29批、正常料17批。全炉焦比3.07t/tHM,总渣比782kg/tHM,总铁量605t,总渣量473t,碱度R2=0.72,Al2O3=19.94%,MgO=3.54%,CaF2=4.66%。

4.2送风操作

9日21时6分,高炉开始送风恢复。

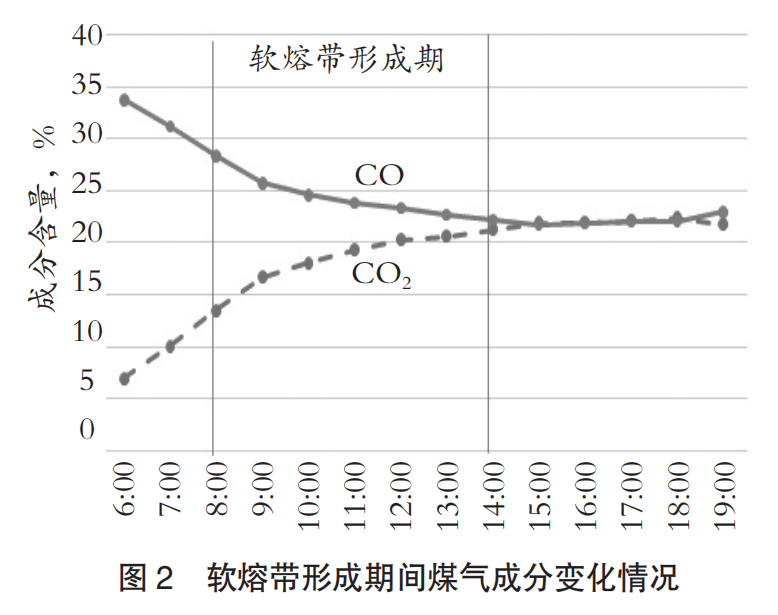

送风前,堵8个风口,送风面积为0.3618m2。送风时,用放风阀控制风压、风量,21时25分,11#、12#风口见亮;22时30分,风口全部见亮;10日2时18分,煤气成分合格后送气。2时27分,风量由2300m3/min加至2500m3/min,顶压自动调节投入;3时33分,加风至3600m3/min,之后风量稳定在3600m3/min。8时之后,随着软熔带的形成,压量关系逐渐转紧,炉内控制压差(≯0.8 kg/cm2),顶温逐步升高。14时后,软熔带基本形成,此时累积送风量295.6万m3。软熔带形成期间煤气成分见图2。

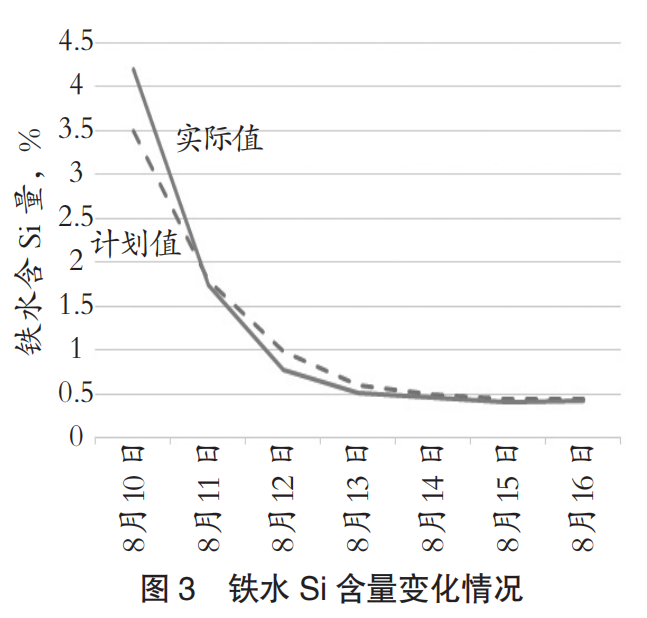

10日21时51分,累计风量达到440万m3,按计划出第一次铁。出铁时间61min,出铁量227t。出渣31min,炉渣流动性良好,开炉第一次铁采用水冲渣。铁水物理热最高1497℃,炉温最高4.45%。随着风量的上升及负荷的加重,炉温水平逐步下降。11日日间,炉温开始下降至2%以下,恢复节奏加快。10时58分,风口全开,风量加至5200m3/min;18时46分,风量加至6300m3/min以上,至此,3#高炉用时45h40min达到全风。23时整,负荷加至4.06。风量恢复阶段铁水Si含量控制情况见图3。

4.3送风小结

1)3#高炉开炉过程顺利。经过45h40min实现高炉全风生产,说明开炉方案制定合理、考虑充分,恢复过程中执行严格。本次开炉实践为以后相关工作提供重要借鉴和参考。

2)送风过程加风和捅风口节奏掌握较好。按照炉温水平严格控制风速,保证了送风过程的快速稳定,未发生管道、悬料等事故,也未发生坏风口现象。

3)开炉第一次铁渣流动性较好。铁水直接进鱼雷罐,炉渣走水冲渣,炉温充足合理。萤石的合理配加保证了开炉正常的渣铁流动性,为快速恢复提供了有效保障。

4)送风恢复风量与负荷匹配较好。两者较好的匹配,有利于铁中Si含量稳定而缓慢下降,加快了风量恢复进度。