燃料比再降3~5kg/t!柳钢5号高炉湿法喷注造衬及风口浇注技术应用分析

发布时间:

2022-12-30

来源:

作者:

摘要 本文主要介绍了2022年在柳钢5号(1500m³)高炉上应用华西第六代湿法喷注造衬、风口区整体浇注的情况以及投产后高炉的运行情况。柳钢5号高炉开炉投产后燃料消耗显著下降,入炉焦比降至554kg/t,燃料比由546.5kg/t降至513.6kg/t,高炉煤气泄漏、冷却壁漏水问题解决,各项指标水平提高。

关键词:冷却壁 燃料比 湿法喷注、整体浇注

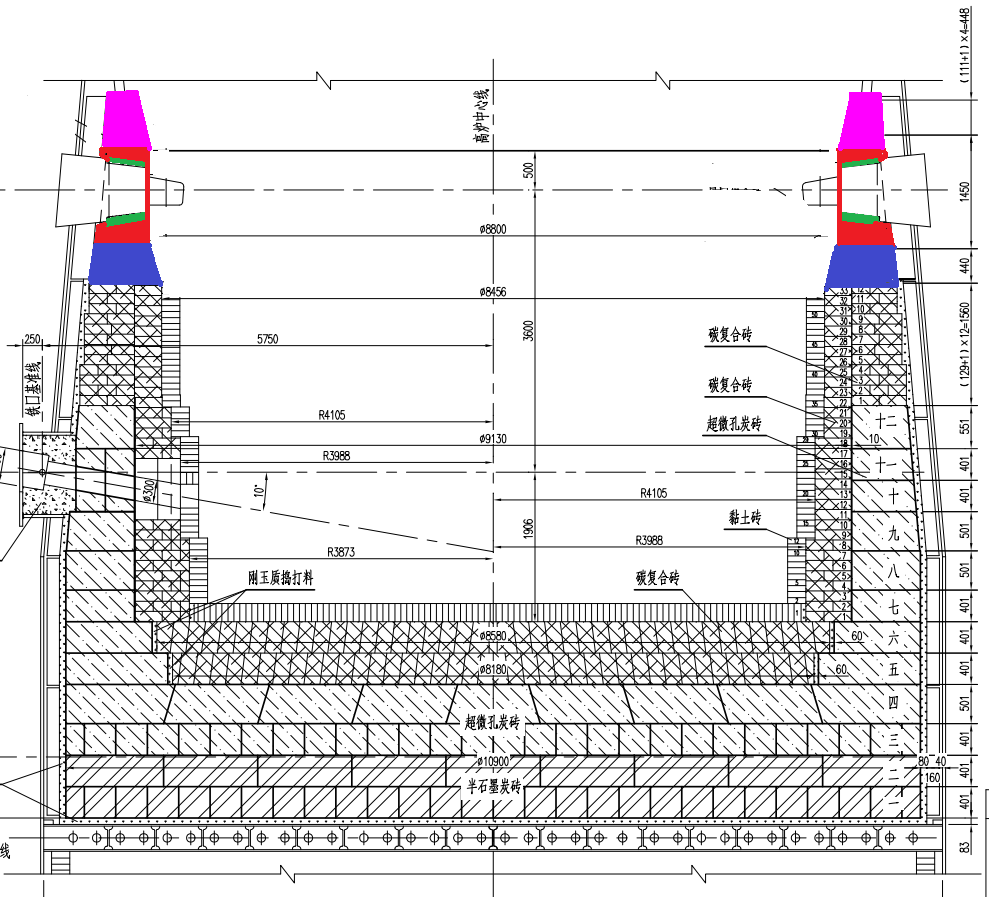

1.柳钢5号高炉停炉前状况

柳钢炼铁厂5号高炉有效容积1500m³,设22个风口,两个铁口,采用串罐式无料钟炉顶,炭砖+碳复合砖炉底炉缸结构,薄壁炉衬,软水密闭循环+工业水冷却系统,重力+干法布袋除尘,炉喉十字测温等设备。为进行对标降耗,针对高炉维修前原燃料消耗偏高的情况,围绕炉役后期高炉燃料消耗偏高等不足,炼铁厂制定多重优化方案,为达到炉温和炉型的精细化管理,清除煤气渗漏、冷却壁漏收等高炉“顽疾”,深入节能降碳目标方向,于2022年9月对5号高炉停炉进行修理。据业内统计,华西科技高炉炉衬湿法喷注造衬技术已经成为快速修复高炉的方案,柳钢在新技术的运用上当仁不让,选择该技术为此次项目的主要施工方案。

2.湿法喷注造衬技术

华西第六代湿法喷注造衬技术(专利号:201010179044.7)是高炉长寿炼铁技术发展水平的标志之一,是智能造衬、节能降耗造衬更为快捷有效的方法。该技术对高炉炉腹、炉腰、炉身进行喷注,可以快速恢复合理炉型、提高产量、降低能耗,开炉后产生氮气与炉壁二次结合,不断地智能化维护炉型造衬,优化高炉燃料消耗,高炉各种指标性能良好,被国内外钢铁企业所采用。

2.1 技术优势

(1)华西第六代湿法喷注造衬技术完全采用溶胶结合,使材料间的结合具备亲和性,材料结构得到进一步的优化,摒弃传统的加水结合工艺,解决了传统工艺上水料结合差,粘结后容易脱落的现象。

(2)根据数年来的施工反馈,施工反弹率≤5%,且喷注时不产生粉尘及有毒有害气体,不污染环境,从而避免出现因粉尘影响TRT的正常运转。

(3)高压喷射形成的内衬,在高炉内衬形成高致密的内衬体、气孔率低、密度大,具有抗侵蚀性和耐磨性,从而实现快速挂渣,迅速达产的目的。

(4)稳定边缘气流,提高高炉冶炼强度有明显作用。

(5)快速恢复合理炉型、提高产量、降低能耗,是高炉长寿的一种更为快捷有效的方法。

(6)智能造衬、节能降耗造衬,高炉开炉后会产生氮气,与炉壁二次结合不断地智能化维护炉型造衬,从而使煤气流往高炉中心汇聚流通,从而达到节能降耗的效果。

2.2 材料优势

(1)利用金属(Si/Al)的延展性实现塑性成型,利用高炉内的氮化及还原气氛实现使用中原位合成高温增强相(Si3N4/SiAlON),与非氧化物基材形成完美的镶嵌结构,同时实现:

◆优异的抗化学侵蚀性能

◆使用过程中具有自修复功能

◆良好的抗热震性能

(2)以金属-非氧化物复合材料体系为基底,通过非氧化物表面改性,采用溶胶凝胶成型工艺实现:

◆良好的流动性

◆快速干燥性能

◆干燥后的整体稳定性

华西第六代塞隆高强复合喷注料,解决了传统水泥结合喷涂料的缺陷。具有优异的耐磨性能,良好的化学稳定性,抗折强度更高,导热性能更好,同时具备优质的造渣能力。

3.柳钢5号高炉施工过程

3.1 高炉风口整体浇注

3.1.1 风口带整体浇注优势

高炉炉缸风口整体浇注技术是一项重造陶瓷杯的新技术,其特点在于紧贴炭砖或冷却壁直接进行支模浇筑,浇注后“陶瓷杯”与炭砖或残衬组合砖形成整体结合,致使炉缸和风口结构更加紧密;不存在传统陶瓷杯与碳砖间的填充层,使炉缸整体传热效率得以有效保证和提高,达到传热平衡,1150℃铁水凝固等温线向陶瓷杯内偏移,炉缸内能够形成“自生”渣铁保护层;保护炉衬安全,避免热量传递不出造成的炉缸烧穿隐患等问题的发生。炉缸安全长寿得以实现。

风口区域,清理净渣铁后进行浇注。残余组合砖被封闭在浇注料中,或整体浇注的风口,避免了砖缝的影响,降低风口窜煤气的风险。

3.1.2 浇注材料选择

风口带高温区浇注料采用耐高温、抗渣铁侵蚀、耐热震、抗冲刷的HX-RJ溶胶结合刚玉碳化硅浇注料;所有材料均不添加水泥,以山西优质致密刚玉、碳化硅为主要原料,以美国进口硅溶胶为结合剂。加入少量速凝剂,保证强度的同时,减少浇注料的杂质含量。

由于该浇注料的材料纯度非常高,结合剂为纳米级硅溶胶,浇注料的烧后线变化非常小,实际检测都在+0.1-0.2%,依靠硅氧键形成闭合的环、链、网,继而再形成立体的网状结构,这种立体网状结构能够更大限度提高材料的强度和致密度,抵抗铁水环流的冲刷,增大抗渣铁侵蚀能力。

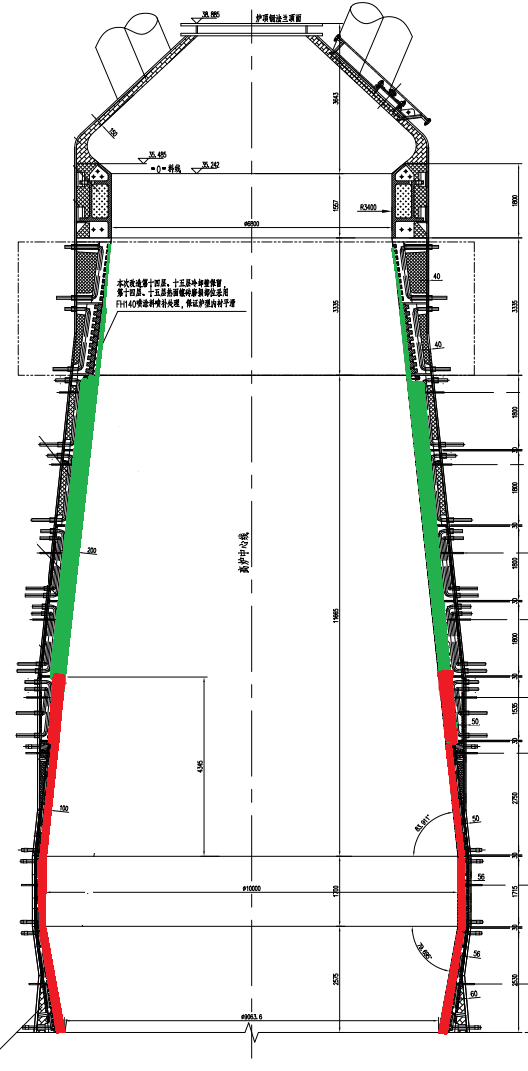

图一 5号高炉风口区浇注示意图

3.2 高炉风口整体浇注

3.2.1 施工工艺流程

炉壁处理-设备就位-照明-炉内锚固件及挂网-洗炉-喷注整体施工

为保证更佳的喷注效果,采取以下的技术措施保证:根据炉内衬不同部位的内径尺寸不同,调整机械手与炉墙的距离。根据各部位的内径尺寸,喷涂操作手根据与墙面的距离,进行调整位置、角度等。喷注过程中料、速凝剂、风三要素的主要参数:风压及风量,出料量和速凝剂加量,均依实际情况及时调整。速凝剂液体量控制在0.5-1.0%。为保证顺利开炉及开炉后的快速顺行,回弹料将及时从风口处清出,而不形成堆料。

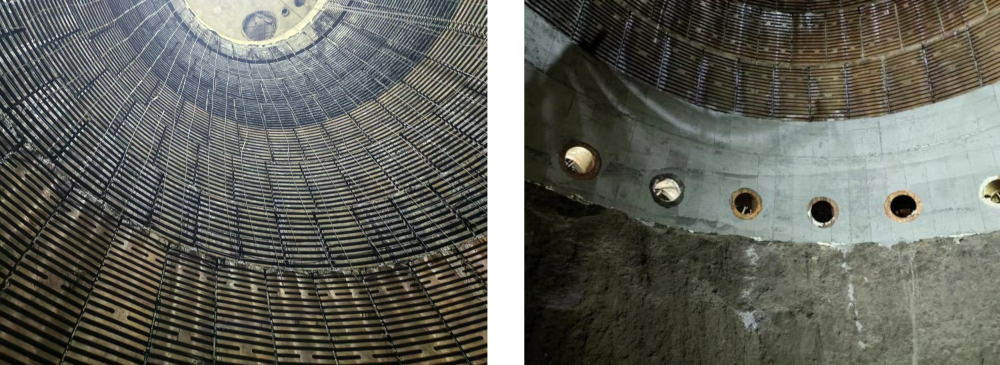

图二 5号高炉风口区浇注施工图

3.2.2 喷涂材料选择

炉身中上部低温区采用耐机械磨损,抗热震的(HXNCS-1)莫来石喷注料;风口带上方和炉腹-炉身下部的高温区采用抗渣铁侵蚀,耐热震,使用溶胶结合的刚玉碳化硅喷注料(HXNCS-2)效果比较理想。

图三 5号高炉湿法喷注造衬示意图

图四 5号高炉湿法喷注造施工

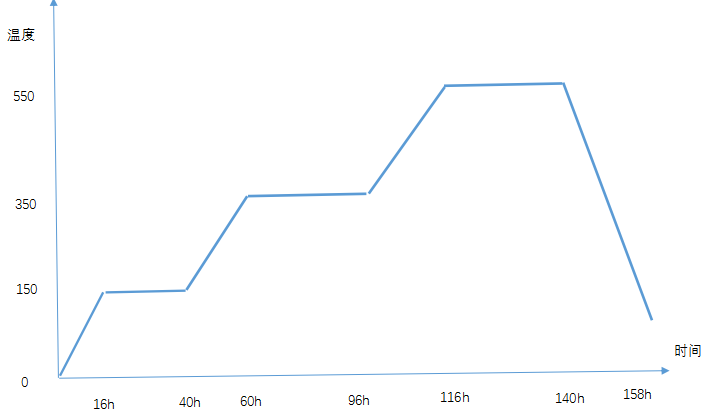

3.3 烘炉

安装好铁口导风管及中小套后,10月8日14:36用拨风烘炉,15:36用风机送风烘炉,10月17日8:42休风时烘炉结束。升温速度不大于15℃/小时,控制在10℃/小时;降温速度不大于30℃/小时。采用的烘炉完成标准为:

1)炉身热电偶温度达到110℃

2)炉顶水份仪测量的炉内炉气水份与大气水份接近。

图五 5号高炉烘炉曲线

4.开炉后5号高炉运行情况

5号高炉在10月26日正式开炉,开炉后炉况顺行,走料正常,铁水一级品率达100%,入炉焦比降至554kg/t,较维修前焦比下降了4~5kg/t,有效燃料比由546.5kg/t降至513.6kg/t,较维修前下降了3~5kg/t。软水温差长期稳定在4~6℃,炉内中心气流稳定可控,煤气利用率得到较大提高,高炉利用系数3.07 t/m3·d,风温1028℃,各项技术经济指标喜人。

5.结语

柳钢5号高炉从冷却壁开始漏水,煤气泄漏,逐渐扩大范围。研究论证,制定停炉方案,再到风口带整体浇注,喷注整体施工,开炉恢复生产,整个过程是比较成功的操作方法。华西湿法喷注造衬技术是一种快速修复高炉炉衬的方式,该项技术能控制适宜的炉墙冷却可以降低高炉热损失,从而降低燃料比,适宜的冷却保证炉型相对稳定,尤其是消除了炉身中下部炉墙粘接,高炉走料顺畅,炉况强化优化,降低了燃料比,并保持炉况长期稳定顺行,目前得到钢企的广泛认可。据了解,进入12月份,柳钢5号高炉焦比,燃料比指标优化。

6.参考文献

1] 朱仁良. 宝钢大型高炉操作与管理[M]. 北京:冶金工业出版社. 2015.

2] 周传典. 高炉炼铁生产技术手册[M]. 北京:冶金工业出版社. 2018.

3] 袁武均 钟波 . 柳钢高炉降低燃料比生产实践 炼铁交流.2021.5.